Le ciment est le liant le plus utilisé pour la fabrication du béton (il représente alors entre 9 et 18 % de la masse totale du béton). Il se présente sous forme de poudre très fine qui mélangée à de l’eau forme une pâte plastique qui durcit progressivement à la suite de réactions chimiques. On classe par conséquent le ciment dans la famille des liants hydrauliques puisqu'il fait prise en présence d'eau (par opposition aux liants hydrocarbonés comme le bitume). Après durcissement, cette pâte conserve sa résistance et sa stabilité, même sous l’eau.

On s’intéressera ici en particulier au ciment Portland ou ciment siliceux artificiel qui est le plus utilisé actuellement.

Le ciment Portland est ainsi nommé car il possède une teinte grise très proche de celle des pierres que l'on peut trouver dans la presqu'île de Portland en Angleterre.

Les deux principales matières premières nécessaires à la fabrication du ciment Portland sont le calcaire (majoritairement composé de carbonate de calcium CaCO3) et l’argile (composée principalement d’un mélange complexe et souvent hydraté de silice (SiO2), d'alumine (Al2O3) et d’oxyde de fer (Fe2O3)). Elles sont généralement extraites des carrières à ciel ouvert situées à proximité de la cimenterie puis concassées en blocs de taille inférieure à 150 mm. Le mélange (environ 20% d’argile pour 80% de calcaire) est ensuite préhomogénéisé.

Le but pour la cimenterie est d’obtenir un mélange homogène appelé cru ou « farine » sous forme de poudre très fine (de diamètre inférieur à 200 µm) possédant une composition fixe (bien que variant légèrement selon les cimenteries). La composition du cru reste habituellement dans les proportions suivantes :

Afin de garantir une proportion fixe, le mélange est échantillonné en continu afin de compenser les possibles manques en l’un des composants par l’ajout d’oxyde de fer, de silice ou d’alumine. Il est ensuite broyé, séché et parfaitement homogénéisé.

Il existe plusieurs techniques de cuisson :

Le processus de cuisson ne variant qu’assez peu selon la voie utilisée, on se concentrera sur la voie sèche qui est la plus utilisée.

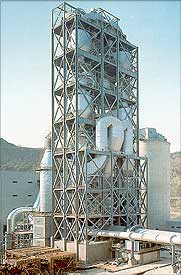

Les fours utilisés pour l’obtention du clinker (en anglais : scories) sont de forme cylindrique, ils tournent lentement à 2 ou 3 tours par minute et sont longs d’environ 100 mètres (leur longueur est plus importante si la voie humide est utilisée) et de diamètre environ 5 mètres. Ils sont légèrement inclinés par rapport à l'horizontale de telle sorte que le cru entre par la partie la plus haute du four. Le brûleur est situé au fond du four et produit une flamme à environ 2000°C. Il s’établit un gradient thermique entre l’entrée du four et la sortie de celui-ci de 800°C à 1500°C environ. Avant d’entrer dans le four, le cru sous forme de poudre traverse un échangeur de chaleur dans lequel circulent en sens inverse les gaz très chauds qui s’échappent du four. Le cru est donc préchauffé à une température d’environ 800°C quand il atteint le début du four. La durée de séjour dans le four est d'environ une demi-heure.

A partir de 650°C environ, la première réaction de transformation de clinkérisation commence à se produire. Le carbonate de calcium issu du calcaire subit une réaction de décarbonatation selon la formule suivante :CaCO3 → CaO + CO2. On obtient alors de la chaux vive (CaO) accompagnée d’un important dégagement gazeux de CO2.

Sous l’effet de la chaleur, on observe une scission de l'argile en silice (SiO2), en alumine (Al2O3) et en oxyde de fer (Fe2O3). A partir d’environ 1300°C les réactions de clinkérisation se poursuivent.

Ces deux composés nouvellement formés constituent la phase liquide du mélange qui continue de progresser vers la partie la plus chaude du four. La silice (SiO2) et la chaux vive (CaO) restant se dissolvent dans cette phase et réagissent entre-elles selon la réaction suivante :

La réaction peut se poursuivre éventuellement s’il reste de l’oxyde de calcium (CaO) qui n’a pas encore réagi :

Si la phase liquide n’existait pas, il faudrait chauffer d’avantage le four afin d’atteindre la température de fusion de la silice qui est d’environ 1900°C pour que ces deux réactions aient lieux.

A la sortie du four, les nodules incandescents sont brusquement refroidis à 100°C. La composition minéralogique du clinker est alors la suivante :

| Nom | Formule | Minimum | Maximum |

|---|---|---|---|

| Alite (silicate tricalcique) | Ca3SiO5 | 45.0 % | 79.7 % |

| Bélite (silicate bicalcique) | Ca2SiO4 | 5.7 % | 29.8 % |

| Aluminate tricalcique | Ca3Al2O6 | 1.1 % | 14.9 % |

| Aluminoferrite tétracalcique | Ca4Al2Fe2O10 | 2.0 % | 16.5 % |

| Chaux libre | CaO | 0.6 % | 2.8 % |

On ajoute du gypse (minéral de formule CaSO4, 2(H2O)) (3 à 5 %) au clinker refroidi afin d’apporter des sulfates qui permettent de ralentir la prise du ciment puis le tout est broyé en une fine poudre (gains de 40 microns environ), la poudre obtenue est du ciment Portland. Pour obtenir d’autres types de ciments, on mélange avant broyage d’autres composés comme des résidus de la sidérurgie (laitier de hauts fourneaux), des cendres volantes de centrales électriques, etc ...

La prise du ciment c'est-à-dire le passage de la pâte de ciment (ciment + eau) d'une consistance fluide à un état solide est une phase essentielle dans la fabrication du béton puisqu'elle donne sa cohésion au matériau.

La pâte de ciment semble ne pas évoluer, elle peut encore être travaillée. En réalité il y a déjà des réactions chimiques qui ont lieu puisque des ions passent en solution dans l’eau durant cette phase (notamment des ions calcium, silicates, hydroxydes et sulfates). Une fois l'eau de gâchage saturée en ions, le début de la prise commence. La durée de la phase dormante dépend du ciment utilisé mais elle est généralement de une à quatre heures.

Après quelques heures, on observe une brusque augmentation de la viscosité du ciment ainsi qu’un dégagement de chaleur, c’est le début de la prise. En présence de gypse, les aluminates tricalciques réagissent pour former des aiguilles d'ettringite (ou trisulfoaluminate de calcium hydraté) ((CaO)6(Al2O3)(SO3)3, 32H2O), c’est cette réaction qui est exothermique et la formation des cristaux d’ettringite qui est à l’origine du début du raidissement de la pâte de ciment. Plus tard, l’ettringite réagira avec les aluminates tricalciques restants pour former des monosulfo aluminates de calcium ((CaO)3(Al2O3)(CaSO4), 12H2O). L’aluminate tricalcique est le composé du ciment le plus réactif avec l’eau et s’il n’y avait pas de gypse pour ralentir son hydratation, la réaction serait trop brutale et il se produirait une fausse prise avec formation d’aluminates de calcium hydratés qui ont un effet négatif sur la résistance du ciment.

Moins réactifs, les silicates tricalciques (Ca3SiO5) et les silicates bicalciques (Ca2SiO4) réagissent avec l’eau pour former de la Portlandite ou chaux éteinte (cristal hexagonal d'hydroxyde de calcium : Ca(OH)2) et des CSH (silicates de calcium hydratés). Les CSH sont des composés non cristalins. Il ont les caractéristiques d’un gel et possèdent une composition variable, leur formule générale pouvant s'écrire : (CaO)x(SiO4)y(H2O)z avec 0.6 < x/y < 2 et 1 < z < 4. Leur composition moyenne est proche de (CaO)1.7(SiO4)(H2O)4.

C’est l’enchevêtrement du gel CSH qui donne sa solidité au ciment : les CSH se développent à la surface des grains de ciment non hydratés et comblent progressivement les interstices capillaires entre les grains. La pâte devient de plus en plus dure.

Les aluminoferrites tétracalciques s’hydratent également mais ne participent pas à la solidification du ciment. Quand le ciment est rigide, la prise en elle-même est terminée.

Les réactions vues précédemment se poursuivent encore plusieurs moins après la prise. Ainsi tout le gypse et l’ettringite finissent par disparaître et le CSH comble peu à peu toutes les porosités du ciment. Le flux de chaleur diminue et la résistance du ciment augmente.

2008 - Projet IFIPS S2 : Thibault Baste, Marc Bouffard, César Horlait, Rémi Lacroix, Simon Marcellin, Thibault Oliveira