En cette période de prise de conscience des dangers du réchauffement climatique, le béton est régulièrement montré du doigt pour la quantité importante de CO2 émise lors de la fabrication d’un de ses principaux composants, le ciment. En effet, l’industrie cimentière représente près de 7% des émissions de CO2 dans le monde, émissions provenant pour une moitié de la combustion d’énergie fossile dans les fours des cimenteries et pour l’autre de la réaction de calcination du calcaire en chaux vive (voir la partie Environnement pour plus de détails). Sachant que le béton est le produit industriel le plus consommé dans le monde, il est d’autant plus important de réduire les émissions en CO2.

Les grands groupes mondiaux comme Lafarge, Holcim ou Italcementi Group ont ainsi pris l’engagement de réduire leurs émissions de CO2.

Par exemple, le groupe français Lafarge indique vouloir réduire entre 2001 et 2010 de :

Il explique avoir ainsi déjà réduit ses émissions mondiales (nettes probablement) de CO2 par tonne de ciment de 16 % entre 1990 et fin 2007.

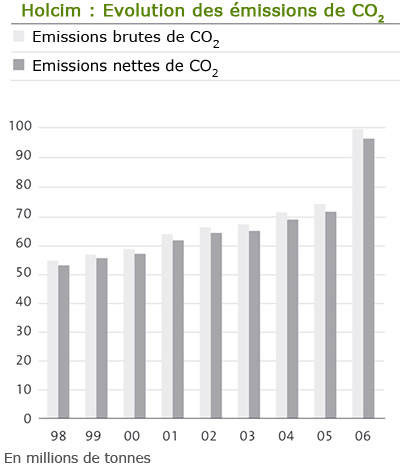

De même le groupe suisse Holcim s’est fixé pour objectif de réduire d’ici 2010 ses émissions nettes de CO2 par tonne de ciment de 20 % par rapport au niveau de 1990 et indique être sur la bonne voie puisqu’en 2006 la réduction constatée était de 15,9 %.

On notera néanmoins que la plupart du temps les cimentiers parlent de réduire les émissions de CO2 par tonne de ciment produit mais que globalement les émissions tendent à augmenter avec l’explosion de la consommation de béton dans le monde ces dernières années. Ainsi Holcim indique que ses émissions globales de CO2 ont augmenté de 60% entre 1990 et 2006.

Afin de réduire les émissions de CO2, les cimentiers étudient et commencent à utiliser deux principales pistes :

Ces dernières années, on assiste à une diversification des sources d’énergie utilisées pour alimenter les fours des cimenteries avec le remplacement d’une partie des combustibles fossiles par des combustibles de substitution comme la biomasse ou les déchets. Ainsi en 2006, la biomasse et les déchets représentaient respectivement 2,3 % et 8,4 % des combustibles utilisés par le groupe Lafarge.

Concernant la biomasse, les principaux combustibles utilisés sont des sous produits de l’agriculture par exemple des cosses de café, des balles de riz, des coques de palme à huile, etc. … Concernant les déchets non agricoles, il peut s’agir de solvants, de déchets plastiques, d’huiles usagées, de peintures, de farines animales, etc. …

L’utilisation des ces deux types de combustibles s’inscrit dans la logique de diminution des émissions de CO2. La combustion de la biomasse a en effet un impact nul sur les émissions de dioxyde de carbone puisqu’elle produit la même quantité de CO2 que celle incorporée par la plante pendant sa croissance. De même, on peut considérer que l’utilisation des déchets comme combustible participe à cette diminution puisqu’ils auraient été de toute façon mis en décharge ou brûlés ce qui aurait conduit à une production de CO2 sans pour autant que l’énergie potentiellement produite soit rentabilisée.

Néanmoins pour que l’intérêt écologique soit réel, il faudra veiller à ce que la biomasse utilisée soit générée de façon durable donc replantée. La combustion de déchets nécessite aussi que les fumées des fours soient surveillées et éventuellement traitées notamment à cause des émissions possibles de dioxine. De plus, les cendres de combustion des déchets s’intègrent au ciment et il faudrait être sûr qu’il n’y a pas de risque de relargage de déchets toxiques par lixiviation du béton.

Dans le processus de fabrication du ciment c’est l’obtention du clinker qui est responsable de la quasi-totalité des émissions puisque c’est pendant cette étape que les fours sont utilisés et que la réaction chimique produisant le CO2 a lieu. Par conséquent, un des moyens de réduire les émissions de dioxyde de carbone par tonne de ciment produit est de limiter la quantité de clinker dans le ciment en le remplaçant par des produits de substitution ayant les propriétés d’un liant hydraulique mais qui ne nécessitent pas de préparation émettrice de grandes quantités de CO2. Ainsi, en partant du ciment Portland composé à plus de 95 % de clinker, les cimentiers sont arrivés aujourd’hui à produire des ciments avec 75 % de clinker seulement et ils espèrent pouvoir diminuer encore la part de ce composant. Selon une étude menée par le groupe Lafarge, produire un ciment avec 30 % d’ajouts permettraient de faire chuter de 27 % les émissions de CO2 par tonne de ciment produit.

Les produits de substitution, appelés ajouts cimentaires, peuvent être :

Ce procédé est cependant limité par la disponibilité des déchets pouvant être utilisés comme substituants au clinker.

Pas très éloigné des innovations environnementales évoquées ci-dessus, un des principaux axes d’étude actuel de l’industrie du béton concerne la durabilité des bétons. On veut pouvoir construire des bâtiments qui seront encore là dans longtemps ce qui s’inscrit à la fois dans une logique de rationalisation des coûts mais aussi dans une vision plus écologique de la construction puisque cela amènerait naturellement à une diminution des quantités de béton nécessaires à long terme. Néanmoins les laboratoires des grands groupes étant très avares en informations sur leurs recherches en cours, il est difficile de savoir quelles seront les innovations futures … Afin d’avoir tout de même une idée de ce que pourrait être le béton dans le futur, nous avons choisi d’évoquer quelques bétons très récents et encore peu utilisés mais qui pourraient se développer dans les années à venir.

Actuellement testé par les laboratoires du groupe Italcementi avant peut-être un développement massif, le béton autonettoyant et anti-pollution semble être un béton d’avenir. En effet, il est capable de s’autonettoyer afin d’éviter le noircissement des façades dû à la pollution atmosphérique tout en réduisant cette pollution. Pour cela ce béton s’appuie sur le principe de la photocatalyse, c’est-à-dire l’utilisation d’une substance (un catalyseur) qui lorsqu’elle est soumise à la lumière accélère une réaction chimique sans pour autant être consommée ce qui permet normalement de conserver l’effet actif indéfiniment. Dans le cas de ce béton, le catalyseur utilisé est le dioxyde de titane (TiO2) qui, lorsqu’il est exposé à la lumière, permet de désolidariser de la surface les salissures qui sont alors entrainées par la pluie, ce qui lui donne son effet autonettoyant. Il accélère également la décomposition de certains composés polluants produits par la circulation automobile, le chauffage ou l’industrie, comme les oxydes d’azote (NOx) ou les composés organiques volatils (tels que le benzène, le toluène, l’éthylbenzène et l’ortho-xylène, très toxiques). Ils sont transformés en substances moins nocives comme le dioxyde de carbone, l’eau et les nitrates.

Les tests effectués en laboratoire ont été assez encourageants avec une réduction de la pollution allant de 20 % à 80 % selon l’orientation du vent notamment et des essais grandeur nature en Italie ont mis en évidence une réduction du nombre de pics de pollution et une baisse de 60 % de la concentration en oxydes d’azote dans l’air.

Lorsqu’il est soumis à haute température, le béton voit sa structure fragilisée. De plus au contact de l’eau qui n’est plus liée au béton à partir de 150°C, certains éléments du béton se transforment en substances corrosives. L’équipe du professeur Mayer de l’université de Loeban en Autriche a eu l’idée d’ajouter au béton un minéral composé d'hydrosilicate de fer et de magnésium qui entraine une augmentation de la teneur en eau du béton. Ainsi l’eau du béton reste liée jusqu’à 700°C au béton ce qui évite l’apparition de substances corrosives. L’eau permet également de refroidir les gaz de l’incendie ce qui limite sa propagation tout en purifiant l’air. Un tel béton trouve toute son utilité dans les tunnels afin de faciliter le travail des secours en cas d’incendie.

Inventé par un architecte hongrois appelé Áron Losonczi, le Litracon™ (LIght TRAnsmitting CONcrete) est un béton translucide qui laisse passer la lumière jusque dans des blocs de 20 mètres d’épaisseur. Il s’agit de la combinaison d’un béton à granulats fins avec des fibres optiques. L’inventeur indique que la proportion en fibres optiques étant faible (environ 4 % du volume total), les propriétés du béton ne sont pas altérées. On manque néanmoins encore de recul pour connaitre exactement son comportement, mécanique notamment. Cependant si son utilisation s’avère possible, il pourrait rapidement s’imposer comme incontournable tellement les possibilités d’utilisation sont importantes.

Inventé par des étudiants du Royal College of Art (prestigieuse école britannique d'arts appliqués et de design) et toujours en développement, le Chronos Chromos Concrete est un béton capable de changer de couleur et d’afficher des formes. Il s’agit en fait d’un béton cellulaire contenant des encres thermosensibles et un circuit électrique intégré qui permet de faire chauffer une partie du béton et de provoquer ainsi un changement localisé de la couleur des encres … Peut-être verra-t-on un jour un béton écran !

Des travaux pour obtenir un béton qui puisse s’auto-réparer sont actuellement en cours au Laboratoire Matériaux et Durabilité des Constructions à l’Insa de Toulouse. Le but est d’obtenir un matériau qui, tout comme les êtres vivants cicatrisent, puisse colmater ses microfissures sans intervention humaine. Il s’agit d’un béton comportant des réseaux d’un diamètre équivalent à celui de quelques cheveux remplis de colle liquide qui durcit au contact de l’air. Ainsi lors d’une fissuration, la colle s’écoule et sèche, évitant la propagation de la fissure, la difficulté étant de ne pas fragiliser le béton avec le réseau tout en permettant à la colle de s’écouler. Le potentiel de ce béton est évidemment très important ; ainsi l’US Air Force serait intéressé. Il ouvre également vers d’autres débouchés comme par exemple des murs chauffants via le passage d’un liquide chaud par ces réseaux.

2008 - Projet IFIPS S2 : Thibault Baste, Marc Bouffard, César Horlait, Rémi Lacroix, Simon Marcellin, Thibault Oliveira